Qué es Seguridad Industrial

Seguridad Industrial: La Guía Definitiva para Proteger Personas, Procesos y Planeta

Introducción

Imagina una fábrica a mediados del siglo XIX. El ruido de la maquinaria es ensordecedor, el aire está cargado de polvo y vapores, y los trabajadores, incluidos niños, operan máquinas sin ninguna protección. Los accidentes, a menudo mortales, eran considerados parte del costo de hacer negocios. Afortunadamente, ese panorama desolador ha evolucionado radicalmente. El desastre de la Triangle Shirtwaist en 1911, donde murieron 146 trabajadoras en un incendio, marcó un punto de inflexión en la conciencia colectiva sobre las condiciones laborales. Este trágico evento nos recuerda una verdad fundamental: ningún producto o beneficio económico justifica poner en riesgo la vida humana.

Hoy, en un mundo industrializado y tecnológicamente avanzado, la Seguridad Industrial ha dejado de ser un concepto reactivo y opcional para convertirse en una disciplina estratégica, científica y absolutamente esencial. Pero, ¿qué es exactamente? En esencia, la seguridad industrial es un sistema integral de gestión de riesgos cuyo objetivo primordial es prevenir y proteger a los trabajadores, las instalaciones y el medio ambiente de los peligros inherentes a los procesos industriales.

Este artículo no es solo una definición. Es una guía completa de 5000 palabras que profundizará en los principios, pilares, riesgos, marcos legales y tecnologías que conforman la seguridad industrial moderna. Demostraremos que una gestión robusta de la seguridad no es un gasto, sino la inversión más inteligente que una empresa puede hacer para garantizar su productividad, sostenibilidad y, sobre todo, su responsabilidad social. Adentrémonos.

¿Qué es la Seguridad Industrial? Desglosando el Concepto

Definición Formal y Evolución

La seguridad industrial se puede definir como el conjunto de principios, leyes, criterios y normas establecidos para prevenir y controlar la ocurrencia de accidentes de trabajo y enfermedades profesionales, minimizando los riesgos derivados de la actividad industrial.

Su evolución ha sido notable:

Etapa Reactiva (Siglo XIX - Principios XX): El foco estaba en indemnizar al trabajador después del accidente. La seguridad era vista como un costo.

Etapa Proactiva (Mediados XX): Se introduce el concepto de prevención. Se comienzan a estudiar las causas de los accidentes y a implementar medidas para evitarlos.

Etapa de Gestión Integral (Finales XX - Actualidad): La seguridad se integra en todos los procesos de la organización. Nace el concepto de Sistema de Gestión de Seguridad y Salud en el Trabajo (SGSST), donde la seguridad es parte de la cultura empresarial y un indicador de gestión tan importante como la calidad o la producción.

Objetivos Principales

Los objetivos de la seguridad industrial son claros y medibles:

Prevenir accidentes de trabajo: Eventos inesperados que interrumpen el proceso normal de trabajo y que pueden resultar en lesiones físicas o la muerte.

Prevenir enfermedades profesionales: Patologías contraídas como resultado de la exposición a factores de riesgo inherentes a la actividad laboral.

Proteger las instalaciones y los equipos: Minimizar los daños materiales por incendios, explosiones u otros incidentes.

Garantizar la continuidad operativa: Un accidente grave puede paralizar una planta por días, semanas o incluso para siempre.

Preservar el medio ambiente: Prevenir fugas, derrames o emisiones que contaminen el aire, el agua o el suelo.

La Tríada: Seguridad Industrial, Higiene Industrial y Salud Ocupacional

Es crucial diferenciar estos conceptos interrelacionados:

Seguridad Industrial: Se enfoca en prevenir accidentes laborales de impacto inmediato y violento (ej.: una amputación, una caída, una electrocución). Su campo de acción son las condiciones peligrosas (máquinas sin protección, pisos resbaladizos).

Higiene Industrial: Se centra en prevenir las enfermedades profesionales identificando, evaluando y controlando los agentes ambientales (químicos, físicos, biológicos) que afectan la salud a largo plazo (ej.: silicosis por inhalación de polvo, hipoacusia por ruido, intoxicación por vapores).

Salud Ocupacional: Es la disciplina más amplia. Promueve y mantiene el más alto grado de bienestar físico, mental y social de los trabajadores. Abarca tanto la seguridad como la higiene industrial, e incluye aspectos psicosociales como el estrés.

Juntas, estas tres disciplivas conforman el campo de la Seguridad y Salud en el Trabajo (SST).

El Concepto de "Cultura de la Prevención"

El mayor logro de una empresa en materia de seguridad es desarrollar una cultura de prevención. Esto significa que la seguridad deja de ser una imposición de un departamento o de la normativa para convertirse en un valor compartido por todos, desde el director general hasta el operario. En una cultura de prevención sólida:

Los trabajadores se sienten empoderados para detener una operación si la consideran insegura.

Los mandos medios priorizan la seguridad por encima de la producción cuando hay conflicto.

La dirección invierte en seguridad de forma constante y visible.

Se reportan y investigan los "cuasi accidentes" como oportunidades de mejora.

Los 4 Pilares Fundamentales de la Seguridad Industrial

Para entender su alcance, la seguridad industrial se sustenta en cuatro pilares interconectados.

1. Seguridad Estructural y de Instalaciones

Este pilar es la base física. Se refiere a la seguridad inherente al diseño de la planta industrial, las máquinas y las herramientas. La prevención comienza en el tablero de dibujo (o en el software de diseño). Principios clave:

Diseño Seguro: Las máquinas deben diseñarse con resguardos integrados que impidan el acceso a zonas de peligro. Las instalaciones deben tener rutas de evacuación claras, anchas y señalizadas.

Calidad de los Materiales: Utilizar materiales resistentes al fuego, a la corrosión y a las cargas a las que estarán sometidos.

Mantenimiento Preventivo y Predictivo: Un programa riguroso de mantenimiento es vital para prevenir fallos catastróficos en equipos críticos como calderas, recipientes a presión o sistemas eléctricos.

2. Higiene Industrial

Como se mencionó, este pilar se ocupa de los agentes nocivos que no se ven a simple vista pero que, con el tiempo, deterioran la salud.

Agentes Químicos: Gases, vapores, líquidos, polvos. La evaluación incluye mediciones ambientales y comparación con los Límites Máximos Permisibles (LMP). Las medidas de control van desde la sustitución por un producto menos peligroso hasta la ventilación por extracción localizada y el uso de respiradores.

Agentes Físicos: Ruido, vibraciones, temperaturas extremas, radiaciones. Se controlan con equipos de protección (tapones auditivos), enclavamientos y tiempos de exposición limitados.

Agentes Biolológicos: Bacterias, virus, hongos. Es crucial en industrias como la alimentaria, farmacéutica o sanitaria. Se controla con higiene estricta, esterilización y EPP.

3. Ergonomía

La ergonomía busca adaptar el puesto de trabajo a las características anatómicas, fisiológicas y psicológicas del trabajador. Un puesto ergonómico previene lesiones y aumenta la eficiencia.

Ergonomía Física: Se ocupa de la postura, los movimientos repetitivos, la manipulación manual de cargas y el diseño del mobiliario. Su objetivo es prevenir los Trastornos Musculoesqueléticos (TME) como el síndrome del túnel carpiano o las lumbalgias.

Ergonomía Cognitiva: Relacionada con la carga mental, la toma de decisiones y la interacción persona-máquina. Busca que los paneles de control sean intuitivos y que la información se presente de forma clara para evitar errores humanos.

Ergonomía Organizacional: Se refiere a la organización del trabajo: turnos, pausas, ritmo de trabajo, trabajo en equipo. Ayuda a prevenir la fatiga y el estrés.

4. Protección Ambiental

La seguridad industrial y la protección ambiental son dos caras de la misma moneda. Un incidente que pone en riesgo a los trabajadores (un derrame químico) casi siempre tiene un impacto negativo en el entorno.

Prevención de la Contaminación: Tratar las emisiones atmosféricas y los efluentes líquidos antes de su liberación.

Manejo Seguro de Residuos: Clasificar, almacenar y disponer los residuos peligrosos de acuerdo con la normativa.

Preparación para Emergencias Ambientales: Tener planes para contener derrames y mitigar daños ecológicos.

Principales Riesgos en la Industria y Cómo Controlarlos

Identificar los riesgos es el primer paso para controlarlos. Aquí presentamos una clasificación de los más comunes.

Riesgos Mecánicos

Origen: Máquinas y herramientas con partes móviles (engranajes, poleas, sierras, prensas).

Peligro: Atrapamientos, cortes, amputaciones, impactos por proyección de piezas.

Medidas de Control:

Protecciones o Resguardos: Barreras físicas fijas o interconectadas que impiden el contacto con la zona de peligro mientras la máquina está en operación.

Dispositivos de Seguridad: Como sensores de presencia que paran la máquina si alguien se acerca demasiado, o mandos a dos manos que obligan al operario a usar ambas manos lejos del punto de operación.

Equipos de Protección Personal (EPP): Gafas de seguridad, guantes anticorte, calzado de seguridad con puntera de acero. (Nota: El EPP es la última línea de defensa, no la primera).

Riesgos Eléctricos

Origen: Instalaciones, cables y equipos energizados.

Peligro: Electrocución, quemaduras, incendios por cortocircuitos, arco eléctrico.

Medidas de Control:

Diseño y Mantenimiento: Instalaciones realizadas según normativa por personal calificado. Revisiones periódicas.

Bloqueo y Etiquetado (LOTO - Lockout/Tagout): Procedimiento crítico para el mantenimiento. Consiste en aislar eléctricamente un equipo, bloquear los interruptores y colocar una etiqueta que indique que no debe ser energizado. Salva vidas.

Uso de Materiales Aislantes: Herramientas con mangos aislados, alfombras dieléctricas.

EPP: Guantes y botas dieléctricas, cascos para arco eléctrico.

Riesgos Químicos

Origen: Manipulación de sustancias químicas (líquidos, sólidos, gases).

Peligro: Intoxicación, irritación, quemaduras químicas, incendio, explosión, enfermedades crónicas (cáncer).

Medidas de Control:

Hoja de Datos de Seguridad (HDS/SDS): Documento obligatorio que proporciona el fabricante con información sobre los peligros y las medidas de manejo seguro.

Sustitución: Reemplazar un producto muy peligroso por otro menos riesgoso.

Contención y Ventilación: Usar cabinas de extracción para gases o campanas para procesos que generen vapores.

EPP: Guantes específicos para el químico manejado, gafas, mascarillas o respiradores, delantales impermeables.

Riesgos de Incendio y Explosión

Origen: Combinación de un combustible (sólido, líquido, gas), un comburente (oxígeno del aire) y una fuente de ignición (chispa, superficie caliente).

Peligro: Quemaduras, asfixia, daños estructurales masivos.

Medidas de Control:

Prevención: Controlar las fuentes de ignición (prohibición de fumar, uso de herramientas antichispa). Almacenar correctamente los combustibles.

Detección y Alarma: Instalar detectores de humo, calor y gases. Sistemas de alarmas audibles y visibles.

Protección Pasiva: Construcción con materiales resistentes al fuego, puertas cortafuegos, compartimentación.

Protección Activa: Extintores, hidrantes, rociadores automáticos (sprinklers).

Riesgos Ergonómicos y Psicosociales

Origen: Diseño inadecuado del puesto, alta carga de trabajo, turnos nocturnos, relaciones laborales conflictivas.

Peligro: Lesiones musculoesqueléticas (Lumbalgia, Túnel Carpiano), estrés, burnout, ansiedad.

Medidas de Control:

Rediseño Ergonómico: Ajustar la altura de las mesas, proporcionar sillas ajustables, usar equipos que reduzcan el esfuerzo.

Organización del Trabajo: Rotación de tareas, pausas activas, carga de trabajo realista.

Clima Laboral Positivo: Comunicación abierta, liderazgo supportive, gestión del conflicto.

La Normativa y Legislación: El Marco Legal de la Seguridad

La seguridad industrial no es una sugerencia; es un imperativo legal. Cada país tiene su propio marco normativo, pero todos se basan en principios comunes promovidos por organismos internacionales.

La Organización Internacional del Trabajo (OIT)

La OIT es una agencia de la ONU que establece convenios y recomendaciones internacionales sobre derechos laborales. El Convenio 155 sobre seguridad y salud de los trabajadores es fundamental, ya que establece el derecho de todo trabajador a un medio ambiente de trabajo seguro y saludable y la obligación de los gobiernos de desarrollar políticas nacionales al respecto.

Ejemplos de Marcos Normativos Nacionales

Estados Unidos: La Occupational Safety and Health Administration (OSHA) es la agencia federal que establece y hace cumplir las normas de seguridad y salud.

Unión Europea: Las Directivas Europeas (como la 89/391/CEE, "Directiva Marco") armonizan la legislación entre los estados miembros, estableciendo los principios de la evaluación de riesgos y la prevención.

América Latina: La mayoría de los países tienen un Código de Trabajo y leyes específicas de SST (por ejemplo, la Ley 31/1995 de Prevención de Riesgos Laborales en España, o la NOM-030-STPS en México).

El Rol de las Normas ISO

Las normas ISO son estándares internacionales voluntarios que ayudan a las empresas a estandarizar sus sistemas de gestión. Las más relevantes son:

ISO 45001: Sistemas de Gestión de la Seguridad y Salud en el Trabajo: Proporciona un marco para mejorar la seguridad de los trabajadores, reducir los riesgos en el lugar de trabajo y crear mejores condiciones de trabajo a nivel global. Es la norma de referencia para implementar un SGSST.

ISO 14001: Sistemas de Gestión Ambiental: Complementa a la 45001, enfocándose en el pilar ambiental.

ISO 9001: Sistemas de Gestión de la Calidad: Está íntimamente ligada, ya que un proceso seguro es un proceso de calidad. Los accidentes son una no conformidad.

Implementando un Sistema de Gestión de Seguridad y Salud en el Trabajo (SGSST)

Un SGSST es la materialización de la seguridad industrial como proceso de mejora continua. Sigue el ciclo PHVA (Planificar-Hacer-Verificar-Actuar).

1. Planificar

Compromiso de la Dirección: Sin recursos y liderazgo visible desde la alta gerencia, el sistema está condenado al fracaso.

Planificación: Identificar los peligros y evaluar los riesgos de todas las actividades. Establecer objetivos de seguridad medibles (ej.: reducir los accidentes con tiempo perdido en un 10% anual).

Definir Requisitos Legales: Identificar y listar toda la normativa aplicable.

2. Hacer

Estructura y Responsabilidad: Designar responsables (gerente de SST, comité paritario, delegados de prevención).

Capacitación y Competencia: Formar a todos los trabajadores según sus riesgos específicos.

Comunicación y Participación: Establecer canales para que los trabajadores reporten condiciones inseguras y participen en las decisiones.

Documentación: Crear procedimientos escritos para las operaciones críticas (trabajos en altura, espacios confinados, LOTO).

3. Verificar

Monitoreo y Medición: Realizar inspecciones de seguridad periódicas, mediciones de ruido, auditorías internas.

Investigación de Incidentes: Investigar todos los accidentes y cuasi accidentes para encontrar la causa raíz, no para buscar un culpable.

Auditorías del SGSST: Evaluar periódicamente la conformidad y eficacia del sistema.

4. Actuar

Acciones Correctivas y Preventivas: Actuar sobre las no conformidades encontradas en las auditorías e investigaciones para evitar su repetición.

Revisión por la Dirección: La alta dirección debe revisar el desempeño del SGSST (estadísticas, resultados de auditorías) y asignar recursos para su mejora continua.

La Investigación de Accidentes: Más Allá de Buscar Culpables

Cuando ocurre un accidente, la reacción instintiva es buscar un culpable. Esto es un error. La investigación debe ser un análisis objetivo para aprender y evitar que vuelva a suceder.

Causa Inmediata vs. Causa Raíz: La causa inmediata puede ser "el trabajador no usó el casco". La causa raíz es más profunda: "¿Por qué no lo usó? ¿No estaba disponible? ¿No estaba capacitado? ¿La supervisión no lo exigía? ¿El casco era incómodo?".

Metodología de los 5 Porqués: Una técnica simple pero poderosa. Consiste en preguntar "¿por qué?" sucesivamente hasta llegar a la causa raíz del problema.

Teoría del Dominó de Heinrich: Un modelo clásico que muestra que un accidente es el resultado de una cadena de eventos. Si se elimina uno de los "dominós" (como una condición insegura o un acto inseguro), se puede prevenir el accidente.

El Factor Humano: Capacitación y Concienciación

La tecnología y los procedimientos son inútiles sin el compromiso de las personas. El factor humano es el eslabón más importante y frágil.

Capacitación Efectiva: La formación debe ser práctica, comprensible y continua. No basta con dar un manual. Hay que hacer simulacros, demostraciones y evaluaciones.

Comunicación de Riesgos: Usar pictogramas, señales, etiquetas y reuniones de seguridad ("toolbox talks") para comunicar los peligros de forma clara y constante.

Observación de Comportamientos Seguros (OBS): Programas donde los supervisores y compañeros observan y retroalimentan sobre las prácticas de trabajo, reforzando los comportamientos seguros.

Tecnología y Seguridad Industrial 4.0

La Cuarta Revolución Industrial trae herramientas poderosas para la seguridad.

Drones: Inspeccionan techos altos, estructuras o áreas de difícil acceso sin poner en riesgo a personal.

Wearables y IoT: Chalecos con sensores que monitorizan la exposición al ruido o la temperatura corporal. Sensores en los cascos que alertan si un trabajador se acerca a una zona de riesgo o sufre una caída.

Realidad Virtual (RV) y Aumentada (RA): Permiten simular operaciones peligrosas (extinción de incendios, manejo de grúas) para entrenar sin riesgos. La RA puede superponer información de seguridad en tiempo real sobre un equipo.

Big Data y Analytics: Analizar los datos de incidentes, near misses y observaciones para identificar patrones y predecir dónde podría ocurrir el próximo accidente, permitiendo una prevención proactiva.

Los Beneficios Tangibles e Intangibles de una Buena Gestión de Seguridad

Invertir en seguridad tiene un retorno de inversión (ROI) claro.

Beneficios para los Trabajadores:

Mayor bienestar físico y mental.

Reducción del absentismo laboral.

Aumento de la moral y la satisfacción.

Beneficios para la Empresa:

Reducción de Costos Directos: Primas de seguros más bajas, menos indemnizaciones, menos daños a equipos.

Aumento de la Productividad: Un entorno seguro es un entorno ordenado y eficiente. Los trabajadores seguros están más motivados y cometen menos errores.

Mejora de la Imagen Corporativa: Atrae y retiene el talento. Mejora las relaciones con clientes, inversores y la comunidad.

Cumplimiento Legal: Evita multas, sanciones y clausuras.

Conclusión

La seguridad industrial ha recorrido un largo camino desde sus orígenes reactivos. Hoy entendemos que es una disciplina estratégica y multidisciplinaria que se integra en el corazón de las operaciones de cualquier organización industrial. No es un lujo ni un mero requisito legal; es una responsabilidad ética y una inversión inteligente.

Un programa robusto de seguridad industrial, basado en un SGSST como la ISO 45001 y apoyado por la tecnología 4.0, protege el activo más valioso de cualquier empresa: su gente. Al hacerlo, no solo se salvan vidas y se previene el sufrimiento, sino que se construyen organizaciones más resilientes, productivas y sostenibles a largo plazo.

El viaje hacia el cero accidentes comienza con un primer paso: el compromiso inquebrantable de cada miembro de la organización, desde el director general hasta el nuevo aprendiz, por hacer de la seguridad un valor fundamental, no solo una prioridad. La meta es ambiciosa, pero cada incidente prevenido, cada vida protegida, hace que el esfuerzo valga la pena.

FAQ (Preguntas Frecuentes)

1. ¿La seguridad industrial solo aplica a grandes fábricas?

No. Aplica a cualquier actividad donde existan riesgos para los trabajadores: talleres mecánicos, construcción, laboratorios, incluso oficinas (riesgos ergonómicos, incendio). La escala de las medidas varía, pero el principio de prevención es universal.

2. ¿Quién es el responsable final de la seguridad en una empresa?

La responsabilidad es compartida, pero la máxima responsabilidad recae en el empleador o la alta dirección. Son ellos quienes deben proporcionar los recursos y el liderazgo. Los supervisores son responsables de aplicar las normas en su área, y cada trabajador es responsable de su propia seguridad y la de sus compañeros.

3. ¿Qué es un Equipo de Protección Personal (EPP) y cuándo debe usarse?

El EPP es cualquier equipo o dispositivo que lleve el trabajador para protegerlo de uno o varios riesgos. Debe usarse cuando los riesgos no se pueden eliminar o controlar suficientemente por medios de protección colectiva (como resguardos o ventilación). El EPP es la última barrera de protección.

4. ¿Cómo se relaciona la seguridad industrial con la calidad?

Están íntimamente ligadas. Un proceso seguro suele ser un proceso de calidad. Los accidentes y los fallos de calidad suelen tener causas comunes: falta de procedimientos, formación insuficiente, mal mantenimiento. Un entorno seguro fomenta la disciplina y el orden, que son la base para la calidad.

Contáctenos para Información

Autor del Blog Israel Valdez

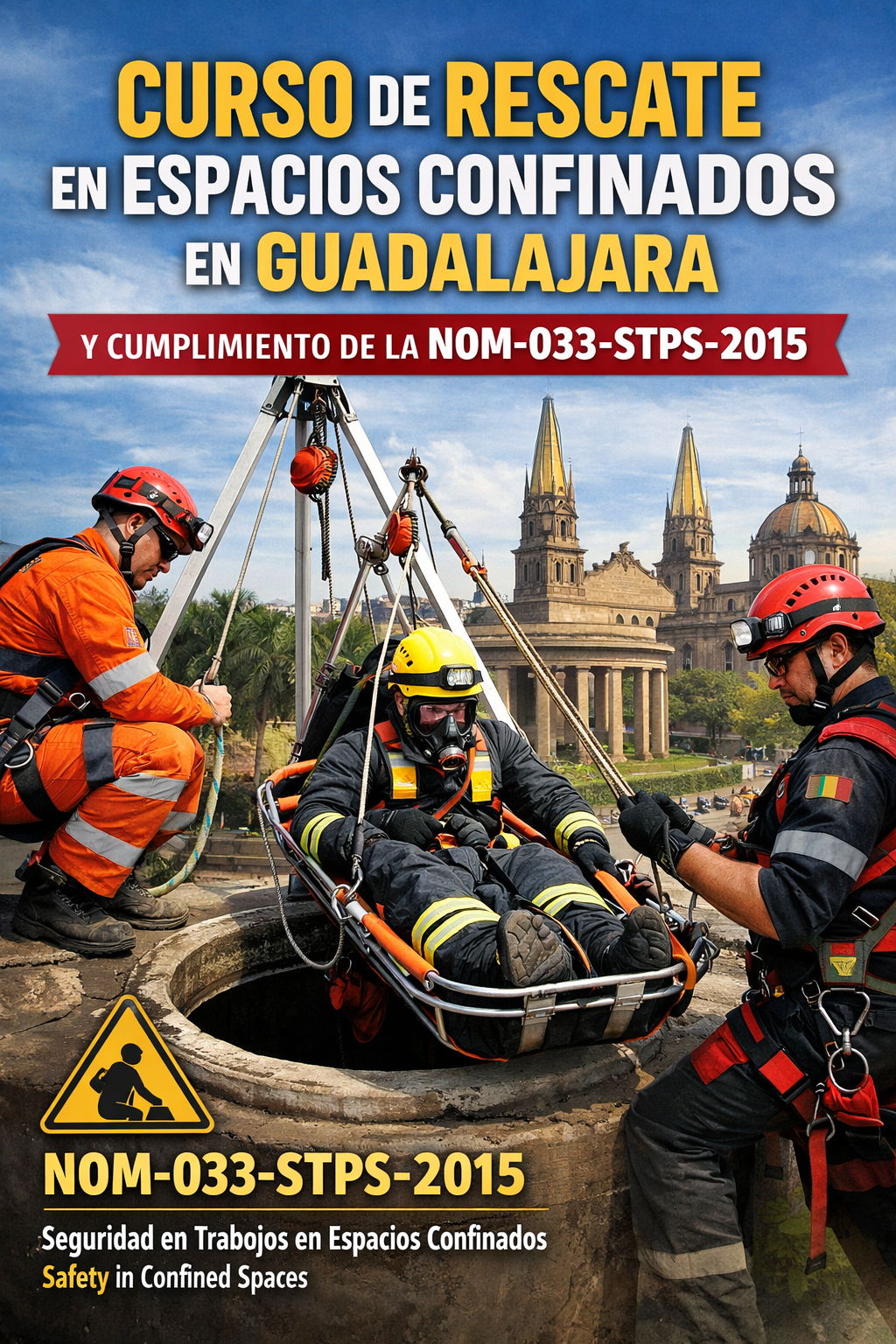

Optimice la seguridad de su industria en Nuevo León con nuestra guía exhaustiva sobre el Rescate en Espacios Confinados. Analizamos a fondo la NOM-033-STPS-2015, los protocolos de la NOM-034 y NOM-009, y cómo elegir un curso de capacitación que garantice cumplimiento legal, protección de la vida y continuidad operativa

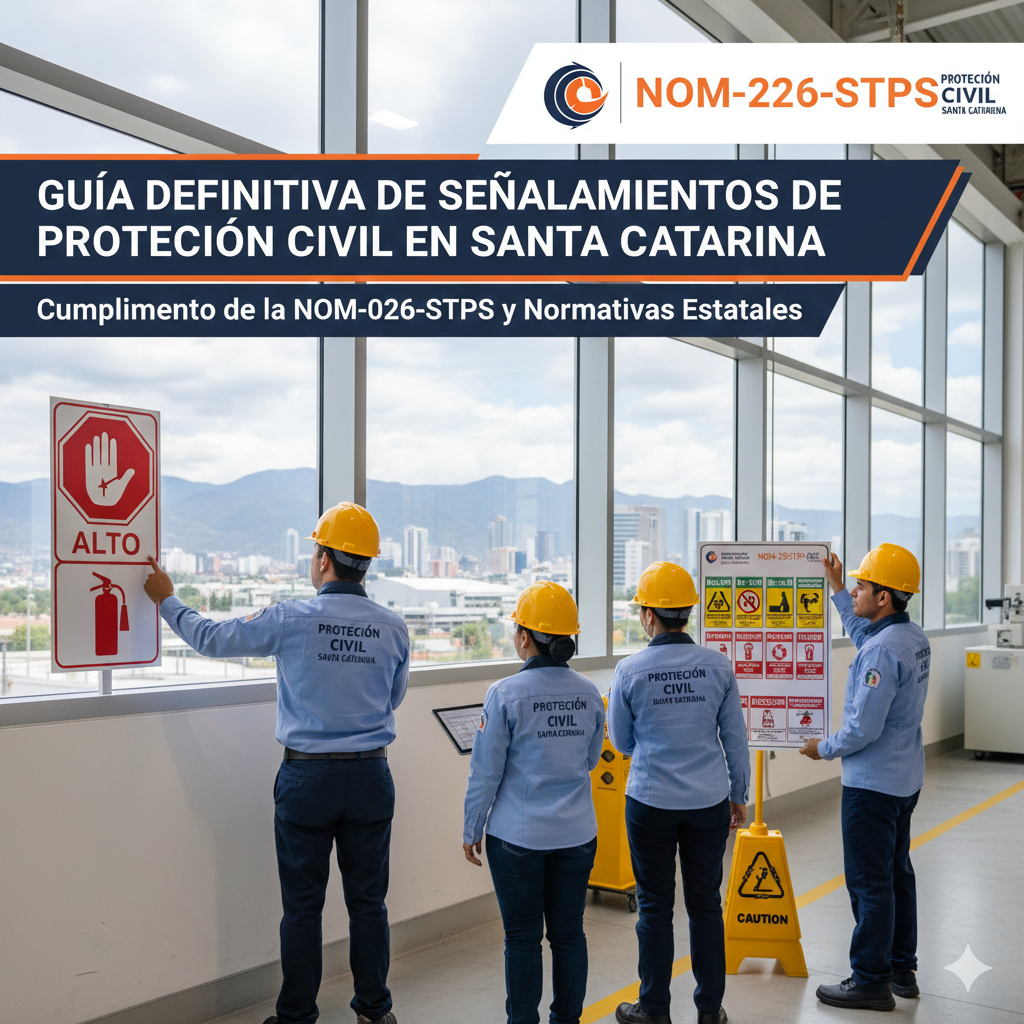

Optimice la seguridad de su empresa en San Nicolás con nuestra guía exhaustiva sobre señalamientos de Protección Civil y cumplimiento STPS. Analizamos a fondo la NOM-026, NOM-002 y NOM-003, proporcionando estrategias de implementación para 2026, gestión de Programas Internos y prevención de riesgos industriales.

Optimice la seguridad de su empresa en Nuevo León con nuestra guía exhaustiva sobre señalamientos de Protección Civil y cumplimiento de la NOM-026-STPS. Aprenda sobre colores, formas, dimensiones y ubicación estratégica de señales para aprobar inspecciones y proteger su patrimonio. Incluye análisis técnico

Optimice la seguridad de su empresa en Monterrey con nuestra guía exhaustiva sobre señalamientos de Protección Civil. Analizamos la convergencia entre la NOM-026-STPS y la NOM-003-SEGOB, requisitos técnicos de fotoluminiscencia, ubicación estratégica y sanciones por incumplimiento en Nuevo León. Asegure su Programas In

Optimice su operación HAZMAT en México con nuestra guía exhaustiva 2026. Analizamos las actualizaciones clave de la STPS y la SCT, el cumplimiento de las NOM-018, NOM-005 y NOM-028, y las mejores prácticas en respuesta a emergencias. Evite multas y garantice la seguridad industrial con consultoría especializada

¿Busca cómo obtener la constancia DC-3 de HAZMAT en CDMX para cumplir con las inspecciones de la STPS? En este artículo analizamos los requisitos legales, las Normas Oficiales Mexicanas aplicables al manejo de materiales peligrosos y cómo garantizar que su capacitación técnica sea válida ante la autoridad laboral en la

Optimice el cumplimiento normativo de su empresa en Chihuahua. Guía técnica sobre la constancia DC-3 para el manejo de materiales peligrosos (HAZMAT), análisis detallado de la NOM-018-STPS-2015, NOM-005-STPS-1998 y los lineamientos de la STPS para la capacitación de trabajadores en el sector industrial chihuahuense.

Optimice la seguridad de su planta en Nuevo León con capacitación HAZMAT de alto nivel. Conozca los requisitos legales para la emisión de la constancia DC-3, el cumplimiento de las NOM-005 y NOM-018 de la STPS, y las mejores prácticas para el manejo de sustancias químicas peligrosas en el sector industrial.

Optimice la seguridad de su planta en Monterrey con nuestra guía sobre la constancia DC-3 de HAZMAT. Analizamos el cumplimiento de la NOM-005-STPS y la NOM-018-STPS (Sistema GHS), la importancia de la capacitación técnica y cómo evitar multas de la STPS mediante la certificación de competencias laborales.