Curso de Montacargas Blog Profesional: Riesgos de Incendio en Montacargas - Una Guía Integral de Seguridad Industrial

Introducción: Más Allá de la Productividad, una Cuestión de Seguridad Crítica

En el corazón de cualquier almacén, centro de distribución o planta industrial, el montacargas es el caballo de batalla que mantiene la productividad en movimiento. Sin embargo, detrás de esa potencia y eficiencia se esconde un riesgo latente y potencialmente catastrófico: el incendio.

Un incendio en un montacargas no es solo la pérdida de un activo valioso. Es un evento que puede provocar:

Lesiones graves o fatales para el operador y personal cercano.

La destrucción total o parcial de las instalaciones.

La paralización de las operaciones durante días, semanas o incluso meses, con pérdidas millonarias.

Daños irreparables a la reputación de la empresa.

En el ecosistema de la seguridad industrial, la gestión proactiva del riesgo de incendio en montacargas no es una opción; es una obligación ética, legal y financiera. Este blog de 5000 palabras es su guía definitiva para entender, prevenir y mitigar este riesgo, posicionando a su empresa a la vanguardia de la excelencia en seguridad.

Sección 1: Anatomía del Peligro - Causas Raíz de los Incendios en Montacargas

Para prevenir, primero debemos comprender. Un incendio requiere tres elementos: un combustible, un oxidante y una fuente de ignición. Analicemos cómo se materializan en un montacargas.

1.1. Combustibles: La Gasolina del Fuego

El propio montacargas y su entorno ofrecen múltiples combustibles:

Combustible del Motor: Ya sea diésel, gasolina, GLP o gas natural, una fuga en el sistema de combustible es la amenaza más obvia y volátil.

Aceite e Hidráulicos: Los circuitos hidráulicos a alta presión y los sistemas de lubricación pueden desarrollar fugas. El aceite acumulado en el chasis o en el piso es altamente inflamable y puede ser encendido por una simple chispa o una superficie caliente.

Materiales de la Batería (Eléctricos): En los montacargas eléctricos, las baterías de plomo-ácido liberan hidrógeno durante la carga, un gas extremadamente explosivo. Las baterías de iones de litio, aunque más seguras en muchos aspectos, presentan riesgos únicos de "fuga térmica" (thermal runaway) si están dañadas, son sobrecargadas o tienen defectos de fabricación.

Neumáticos y Correas: La fricción excesiva o el desgaste pueden generar calor suficiente para iniciar la combustión.

Carga Manipulada: Si el montacargas transporta materiales inflamables (productos químicos, papel, plásticos), un incidente puede convertir rápidamente la carga en un combustible secundario.

1.2. Fuentes de Ignición: La Chispa que Desencadena el Caos

Sistemas Eléctricos Defectuosos: El principal culpable en montacargas tanto de combustión como eléctricos. Los cables desgastados, las conexiones flojas, los relés y solenoides defectuosos pueden generar arcos eléctricos o sobrecalentamiento.

Superficies Calientes del Motor: El escape, el múltiple de escape y el turbocompresor pueden alcanzar temperaturas superiores a los 500°C, muy por encima del punto de ignición de muchos combustibles.

Fricción y Chispas Mecánicas: Los frenos sobreutilizados, el roce de una cadena metálica contra una superficie o incluso el impacto de la horquilla contra el suelo de concreto puede generar chispas de temperatura extremadamente alta.

Carga y Descarga Estática: La acumulación y descarga repentina de electricidad estática, especialmente en ambientes con polvo o vapores inflamables, puede ser la fuente de ignición perfecta.

Mantenimiento Inadecuado: La falta de limpieza permite la acumulación de grasa, aceite y residuos combustibles sobre las superficies calientes, creando una mecha lenta.

Sección 2: Tipos de Montacargas y Sus Riesgos Específicos

No todos los montacargas presentan los mismos riesgos. La elección de la energía marca la diferencia.

2.1. Montacargas de Combustión Interna (GLP, Diésel, Gasolina)

Riesgo Principal: Presencia intrínseca de combustible y fuentes de ignición de alta temperatura.

Puntos Críticos:

Fugas en el Sistema de Combustible: Mangueras, conexiones, carburador o inyectores.

Sistema de Escape: Es la superficie más caliente. La acumulación de hollín puede inflamarse.

Sistema Eléctrico: Bujías, alternador y cableado asociado al motor.

2.2. Montacargas Eléctricos (Batería de Plomo-Ácido)

Riesgo Principal: Generación de hidrógeno y riesgos eléctricos.

Puntos Críticos:

Sala de Carga: La carga inadecuada (sobrecarga, carga rápida) electroliza el agua de la batería, liberando hidrógeno. Una concentración de solo el 4% en el aire es explosiva.

Instalación Eléctrica de Carga: Equipos de carga mal mantenidos o con cableado inadecuado.

Cortocircuitos en la Batería: Herramientas metálicas que caen sobre los bornes pueden causar un arco eléctico masivo y fundir metal.

2.3. Montacargas Eléctricos (Batería de Iones de Litio)

Riesgo Principal: Fuga térmica (Thermal Runaway).

Puntos Críticos:

Daño Físico: Un golpe fuerte puede perforar las celdas, causando un cortocircuito interno.

Sobrecarga o Sobrecalentamiento: Sistemas de gestión de batería (BMS) defectuosos pueden permitir que las celdas se sobrecarguen, generando calor incontrolable.

Cortocircuito Externo: Similar a las baterías de plomo-ácido.

Defectos de Fabricación: Celdas impuras o mal ensambladas pueden fallar catastróficamente sin previo aviso.

Sección 3: El Pilar de la Prevención - Protocolos y Mejores Prácticas

La prevención es un sistema multicapa. La implementación rigurosa de estos protocolos es la diferencia entre la operación segura y el desastre.

3.1. Inspecciones y Mantenimiento Programado (La Línea de Defensa Primaria)

Listas de Verificación Pre-Operacional (Día a Día): El operador debe revisar diariamente: fugas visibles de fluidos, estado de mangueras y cables, nivel de fluidos, integridad de los neumáticos y alarmas (reversa, luces).

Mantenimiento Preventivo Basado en Horas/Horquillado: Realizado por técnicos certificados. Debe incluir:

Revisión completa del sistema eléctrico (tensión, amperaje, conexiones).

Limpieza profunda del chasis y motor para eliminar grasa y residuos.

Inspección del sistema de escape y combustible.

Ajuste del motor para una combustión eficiente y menos residuos.

Mantenimiento Predictivo: Uso de tecnologías como termografía infrarroja para identificar puntos calientes en conexiones eléctricas y componentes mecánicos antes de que fallen.

3.2. Diseño y Operación de la Sala de Carga de Baterías (Área de Alto Riesgo)

Esta área debe tratarse como una zona de riesgo específico.

Ventilación Forzada: Es NO NEGOCIABLE. Se requieren sistemas de extracción que renueven el aire continuamente para dispersar el hidrógeno por debajo del 1% de su Límite Inferior de Explosividad (LEL).

Prohibición de Fuentes de Ignición: Estrictamente "No Fumar". Los equipos eléctricos (cargadores, enchufes, luces) deben ser a prueba de explosiones para zonas Clase I, División 2.

Equipos de Protección Personal (EPP): Disponer de equipo para emergencias: gafas de seguridad, guantes acidos y estaciones de lavado ocular.

Procedimientos de Carga Segura: Conectar el cargador después de conectar la batería, y desconectarlo antes de desconectar la batería para evitar chispas.

3.3. Capacitación Continua del Operador

El operador es el primer respondedor. Su capacitación debe ir más allá de cómo levantar una paleta.

Reconocimiento de Riesgos: Entrenarlos para identificar olores a combustible, humo, chispas, fugas o sonidos anormales.

Protocolos de Emergencia: ¿Qué hacer si hay un incendio? ¿Cómo usar un extintor? ¿Cuál es la ruta de escape? Realizar simulacros periódicamente.

Procedimientos de Apagado Seguro: En caso de detectar una anomalía, el protocolo debe ser claro: parar inmediatamente, apagar el motor (si es de combustión) y cortar la batería (si es eléctrico), notificar al supervisor y evacuar el área.

3.4. Medidas de Ingeniería y Controles Administrativos

Sistemas de Supresión Automática de Incendios: Sistemas que detectan el fuego (por temperatura o chispa) y liberan automáticamente un agente extintor (químico seco, CO2, espuma) en el compartimento del motor y la batería. Esta es una de las inversiones más efectivas.

Señalización y Delimitación: Marcar claramente las áreas de carga, tránsito y almacenamiento.

Control de Tráfico y Velocidad: Reducir la velocidad minimiza el riesgo de impactos que puedan dañar sistemas y generar chispas.

Orden y Limpieza (5S): Un lugar para cada cosa y cada cosa en su lugar. Un ambiente limpio y ordenado elimina combustibles y facilita la detección de fugas.

Sección 4: Cuando la Prevención Falla - Planificación y Respuesta a Emergencias

Aún con las mejores prácticas, debemos estar preparados para lo peor. Un plan de respuesta robusto salva vidas y reduce daños.

4.1. Equipos de Extinción Portátiles: El Primer Ataque

Tipos de Extintores (Clase ABC): Son los más versátiles. Combaten fuegos de materiales combustibles (A), líquidos inflamables (B) y equipos eléctricos energizados (C).

Ubicación y Accesibilidad: Deben estar ubicados en puntos estratégicos a lo largo de las rutas de los montacargas, a una altura visible y nunca obstruidos.

Capacitación en el Uso (P.A.S.S.): Todo el personal en el área debe saber usar un extintor: Pull (Jalar el seguro), Aim (Apuntar a la base del fuego), Squeeze (Apretar la palanca), Sweep (Barrer de lado a lado).

4.2. El Plan de Respuesta a Emergencias por Incendio

Este plan debe estar documentado, comunicado y practicado.

Alerta y Activación: El operador o testigo activa la alarma más cercana y alerta a los supervisores.

Evacuación Inmediata: Prioridad número uno: salvar vidas. El operador debe abandonar el equipo inmediatamente si el fuego no es controlable con un extintor en los primeros segundos.

Confinamiento: Cerrar puertas cortafuegos para contener el incendio.

Llamada a Bomberos/Brigada de Emergencia: Designar a una persona específica para llamar a los servicios de emergencia externos, proporcionando ubicación exacta y naturaleza del incidente.

Punto de Encuentro: Todos los empleados deben conocer un punto de reunión seguro para realizar el conteo de personal.

Sección 5: El Marco Legal y de Cumplimiento - No Solo es Buen Sentido, es la Ley

La seguridad industrial está respaldada por un marco legal. El incumplimiento conlleva sanciones severas y responsabilidad penal.

Normas OSHA (Occupational Safety and Health Administration): En EE.UU., estándares como 29 CFR 1910.178 (Montacargas de energía eléctrica) y 1910.157 (Extintores) son de cumplimiento obligatorio.

Normas NFPA (National Fire Protection Association): La NFPA 505 (Norma para Montacargas) y la NFPA 70 (Código Eléctrico Nacional) establecen los requisitos para el diseño, mantenimiento y operación segura.

Normas Internacionales (ISO): La ISO 3691 series cubre requisitos de seguridad para montacargas.

Responsabilidad del Empleador: La ley es clara: el empleador es responsable de proporcionar un lugar de trabajo libre de riesgos reconocidos, lo que incluye la implementación de todos los protocolos descritos anteriormente.

Conclusión: La Seguridad no es un Gasto, es la Inversión Más Inteligente que Puede Hacer

Un incendio en un montacargas es un evento de "baja probabilidad pero alto impacto". Las consecuencias de subestimar este riesgo son simplemente inaceptables. La prevención requiere un enfoque sistemático, que integre tecnología, procedimientos estrictos y una cultura de seguridad inquebrantable.

Implementar estas medidas puede parecer abrumador. Requiere expertise, tiempo y recursos que su equipo de operaciones o mantenimiento puede no tener. Aquí es donde la especialización marca la diferencia.

No deje la seguridad de su negocio, su personal y su patrimonio en manos de la improvisación o proveedores genéricos.

Safety is a Basic: Su Solución Integral y Estratégica Número 1 en Seguridad Industrial para Montacargas

En Safety is a Basic, no vendemos productos; proveemos ecosistemas de seguridad a medida. Entendemos que cada flota, cada instalación y cada proceso es único. Por eso, nuestra aproximación va más allá de la venta de un extintor o de una inspección puntual.

¿Por Qué Safety is a Basic es su Opción #1?

Auditoría de Riesgo Especializada: Nuestros expertos certificados realizan una evaluación exhaustiva de su operación, identificando puntos críticos específicos de su flota (eléctrica, combustión, mixta) y su entorno (almacén, sala de carga).

Soluciones de Ingeniería de Vanguardia: Diseñamos e instalamos Sistemas de Supresión Automática de Incendios para montacargas, adaptados a su tipo de energía y riesgos identificados. Protegemos el corazón de su equipo antes de que el fuego se propague.

Programas de Mantenimiento Predictivo y Preventivo: Ofrecemos planes de mantenimiento basados en data y tecnología (como termografía) para anticiparnos a las fallas, no solo reaccionar a ellas.

Capacitación que Transforma la Cultura: Nuestros programas de entrenamiento para operadores y técnicos no son charlas aburridas. Son experiencias prácticas que generan conciencia real y promueven comportamientos seguros.

Cumplimiento Normativo 100% Garantizado: Le ayudamos a navegar el complejo marco de normas OSHA, NFPA e ISO, asegurando que su operación no solo sea segura, sino también totalmente compliant, evitando multas y litigios.

Soporte Continuo y Mejora Continua: Somos su partner a largo plazo. Revisamos y actualizamos sus protocolos, investigamos incidentes (cuando ocurren) y nos aseguramos de que su sistema de seguridad evolucione con su negocio.

La pregunta no es "¿Podemos permitirnos invertir en un programa de seguridad con Safety is a Basic?". La pregunta correcta es: "¿Podemos permitirnos no hacerlo, sabiendo el riesgo al que nos exponemos?"

Un incendio puede ser el punto final para una empresa. La prevención, con el partner correcto, es el camino hacia la sostenibilidad y la excelencia operativa.

No espere a que el humo le avise. Actúe hoy.

👉 Visite nuestra página web: www.safetyisab.com

Contáctenos para Información

Autor del Blog Israel Valdez

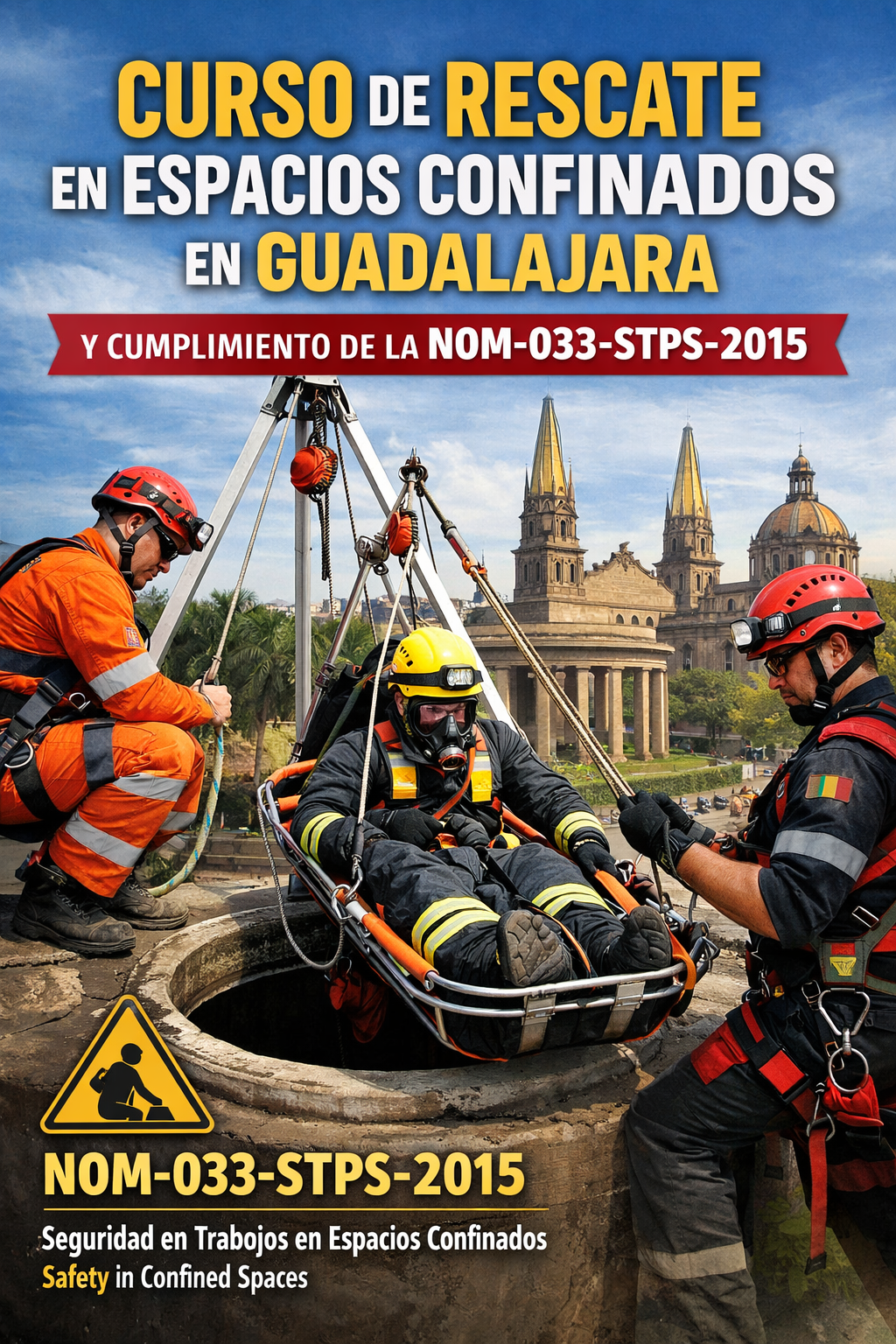

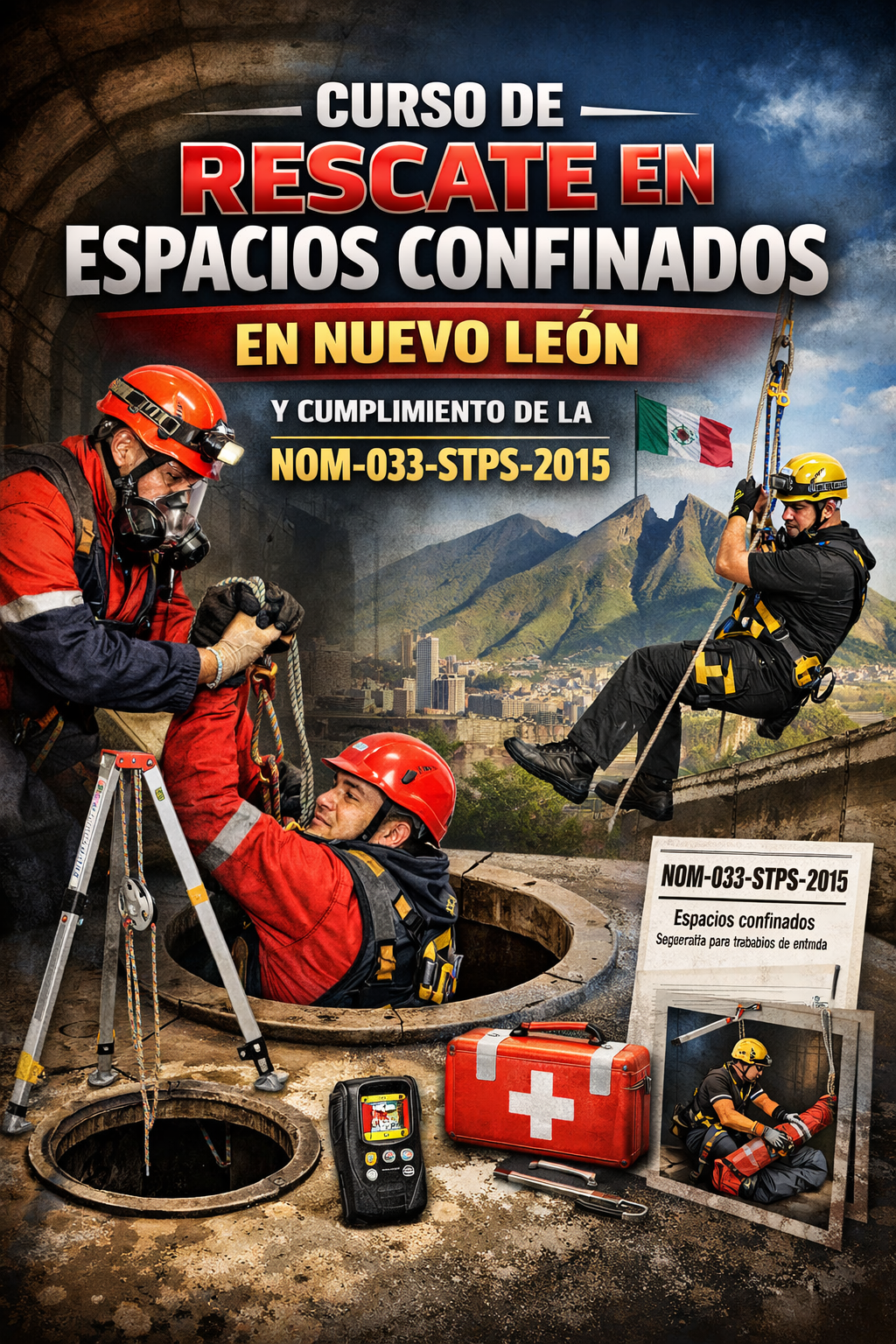

Optimice la seguridad de su industria en Nuevo León con nuestra guía exhaustiva sobre el Rescate en Espacios Confinados. Analizamos a fondo la NOM-033-STPS-2015, los protocolos de la NOM-034 y NOM-009, y cómo elegir un curso de capacitación que garantice cumplimiento legal, protección de la vida y continuidad operativa

Optimice la seguridad de su empresa en San Nicolás con nuestra guía exhaustiva sobre señalamientos de Protección Civil y cumplimiento STPS. Analizamos a fondo la NOM-026, NOM-002 y NOM-003, proporcionando estrategias de implementación para 2026, gestión de Programas Internos y prevención de riesgos industriales.

Optimice la seguridad de su empresa en Nuevo León con nuestra guía exhaustiva sobre señalamientos de Protección Civil y cumplimiento de la NOM-026-STPS. Aprenda sobre colores, formas, dimensiones y ubicación estratégica de señales para aprobar inspecciones y proteger su patrimonio. Incluye análisis técnico

Optimice la seguridad de su empresa en Monterrey con nuestra guía exhaustiva sobre señalamientos de Protección Civil. Analizamos la convergencia entre la NOM-026-STPS y la NOM-003-SEGOB, requisitos técnicos de fotoluminiscencia, ubicación estratégica y sanciones por incumplimiento en Nuevo León. Asegure su Programas In

Optimice su operación HAZMAT en México con nuestra guía exhaustiva 2026. Analizamos las actualizaciones clave de la STPS y la SCT, el cumplimiento de las NOM-018, NOM-005 y NOM-028, y las mejores prácticas en respuesta a emergencias. Evite multas y garantice la seguridad industrial con consultoría especializada

¿Busca cómo obtener la constancia DC-3 de HAZMAT en CDMX para cumplir con las inspecciones de la STPS? En este artículo analizamos los requisitos legales, las Normas Oficiales Mexicanas aplicables al manejo de materiales peligrosos y cómo garantizar que su capacitación técnica sea válida ante la autoridad laboral en la

Optimice el cumplimiento normativo de su empresa en Chihuahua. Guía técnica sobre la constancia DC-3 para el manejo de materiales peligrosos (HAZMAT), análisis detallado de la NOM-018-STPS-2015, NOM-005-STPS-1998 y los lineamientos de la STPS para la capacitación de trabajadores en el sector industrial chihuahuense.

Optimice la seguridad de su planta en Nuevo León con capacitación HAZMAT de alto nivel. Conozca los requisitos legales para la emisión de la constancia DC-3, el cumplimiento de las NOM-005 y NOM-018 de la STPS, y las mejores prácticas para el manejo de sustancias químicas peligrosas en el sector industrial.

Optimice la seguridad de su planta en Monterrey con nuestra guía sobre la constancia DC-3 de HAZMAT. Analizamos el cumplimiento de la NOM-005-STPS y la NOM-018-STPS (Sistema GHS), la importancia de la capacitación técnica y cómo evitar multas de la STPS mediante la certificación de competencias laborales.