Como hacer una buena revisión de fichas técnica de Traje de Bombero Lyon *paso a paso*

1. Materiales Principales y sus Propiedades:

Los trajes de bombero están fabricados con materiales especiales diseñados para resistir altas temperaturas, quemaduras y evitar derretirse durante la extinción de incendios. Los materiales principales utilizados son Kevlar y Nomex, desarrollados en la década de 1960.

Kevlar: Aporta al traje características como flexibilidad, comodidad y transpirabilidad. También hace que el material sea ligero, durable y resistente a roturas y raspaduras. "Al Kevlar se le atribuyen las características de agregar flexibilidad, comodidad y respiración al traje". También "ayuda a resistir a la prenda para que no se rompa y soporta bien las raspaduras". El Kevlar se utiliza en diversas partes del equipo, incluyendo hilo de costura en botas y guantes, y en orejeras de cascos.

Nomex: Proporciona resistencia al calor y a las llamas. "la tela Nomex aporta al equipo la resistencia al calor y a las llamas". Cuando se expone a calor intenso, el Nomex se carboniza y espesa, creando una barrera de protección entre el bombero y el fuego para protegerlo de las quemaduras. Se utiliza en puños de guantes y orejeras de cascos, además de ser un componente principal de la tela exterior en combinación con Kevlar.

Estos materiales también se utilizan en otras aplicaciones, como interiores de automóviles (Kevlar), ropa deportiva (Kevlar), aislamiento de cables (Nomex) y ropa de protección para el ejército y trabajadores industriales (Nomex).

2. Estructura y Componentes del Traje:

Un traje de bombero estructural típico está compuesto por varias capas para proporcionar la máxima protección:

Barrera Exterior: Fabricada con materiales resistentes como Kevlar y Nomex. Por ejemplo, un equipo LIONExpress™ Armor AP utiliza una "Barrera Exterior: Armor AP™ de 6.5 oz/yd2 conformada de 65% DuPont™ Kevlar® y 35% DuPont Nomex® Tejido sarga con aleación resistente al agua FPPE extremadamente durable de Teflón FPPE para repeler el agua". Esta capa debe ser resistente al desgarro y al agua.

Barrera contra Humedad: Diseñada para prevenir la transferencia de líquidos. Un ejemplo es la Gore RT7100™, que también promueve el enfriamiento evaporativo del calor corporal y resiste patógenos transmitidos por la sangre y químicos comunes.

Barrera Térmica: Proporciona aislamiento contra el calor intenso. A menudo fabricada con una combinación de materiales como para-aramida y meta aramida. La barrera térmica y la barrera contra la humedad suelen estar cosidas juntas formando un forro interior.

Forro Interior: Compuesto por la barrera contra la humedad y la barrera térmica, es típicamente removible para facilitar la limpieza, inspección y descontaminación.

El diseño de los trajes también es importante para permitir la movilidad rápida del bombero. Características como el diseño de codo Freedom® y el sistema Biswing en la espalda ayudan a la movilidad. Otros elementos importantes incluyen cintas reflectantes (como 3M™ Scotchlite™), refuerzos en áreas de alto desgaste como codos y rodillas, sistemas de drenaje para reducir la absorción de agua (Semper Dri™ de LION®), y sistemas de cierre seguros.

3. Normas y Certificaciones:

La protección del equipo de bombero está regida por normas estrictas para garantizar su calidad y rendimiento. Las normas más relevantes mencionadas son:

NFPA (National Fire Protection Association): Una organización en los Estados Unidos que desarrolla pautas relacionadas con la protección y prevención de incendios.

NFPA 1971: Especifica los requisitos mínimos de seguridad básicos y métodos de prueba para la ropa de protección utilizada en combate de incendios estructurales y de aproximación al fuego. Un traje "NFPA 1971 Compliant Structural Firefighter Garment" está fabricado y certificado bajo los requisitos de rendimiento de esta norma.

NFPA 1851: Relacionada con la selección, cuidado y mantenimiento del equipamiento de protección estructural y de proximidad. Esta norma especifica que todos los elementos deben ser retirados al cumplir los 10 años de su fecha de fabricación. También especifica el lavado y la descontaminación del traje después de cada uso.

NFPA 1977: Norma para Combate Forestal.

NFPA 2112: Norma para Fuegos Repentinos.

EN (Norma Europea): Un estándar utilizado en países europeos. La norma EN tiene dos niveles de protección para bomberos estructurales: Nivel 1 para extinción de incendios en exteriores y Nivel 2 para incendios en interiores. También incluye clasificaciones adicionales para transferencia de calor (X), resistencia al agua (Y) y transpirabilidad (Z). Según la norma EN 469, los materiales no deben derretirse más del 5%, encenderse o encogerse cuando se exponen a llamas, y los cierres deben permanecer funcionales a 180°C.

Las certificaciones, como la ISO 9001:2015 y las pruebas de cumplimiento de NFPA realizadas por laboratorios terceros (como UL), son cruciales para asegurar la calidad de los Equipos de Protección Personal (EPP).

4. Pruebas de Rendimiento:

Varias pruebas se realizan para evaluar la efectividad de los uniformes de bombero:

Prueba de Rendimiento de Protección Térmica (TPP): Mide cuán aislante es el equipo contra el calor intenso, probando la cantidad de calor convectivo y radiante que puede soportar el compuesto de la prenda. "El número que se obtiene de esta prueba es la calificación TPP; el TPP mínimo es de 35 o 17.5 segundos de protección." Un TPP más alto indica mayor protección contra quemaduras, pero puede resultar en un equipo más pesado y mayor estrés por calor para el bombero.

HTI (Heat Transfer Index): Mide la protección contra la transferencia de calor, separando la protección contra calor radiante y convectivo. Aunque relacionado con TPP, se enfoca en cada tipo de exposición al calor por separado.

Prueba de Resistencia al Agua: Mide la capacidad del equipo para repeler el agua, basada en la presión de agua que puede soportar el material (medida en kPa). Valores más altos de kPa indican mayor resistencia al agua. "Los equipos con una resistencia al agua de 172 kPa pueden soportar mucha presión de agua."

Prueba de Resistencia al Desgarro: Mide la fuerza que puede soportar el material antes de rasgarse (medida en Newtons, N). "Un valor de 100 Newtons (100 N) significa que el material puede soportar una fuerza de 100 Newtons antes de romperse." Esto es vital al moverse entre escombros o superficies afiladas.

Ret: Otro método para evaluar la transpirabilidad de los EPP, utilizado en la indumentaria EN para reducir el estrés térmico.

5. Mantenimiento, Inspección y Cuidado:

El mantenimiento adecuado es vital para garantizar la seguridad y la vida útil del equipo de bombero. La norma NFPA 1851 proporciona pautas para el cuidado y mantenimiento.

Limpieza y Descontaminación: El traje debe lavarse y descontaminarse después de cada uso. Las prendas sucias o contaminadas pueden ser combustibles y causar quemaduras graves. Es crucial eliminar sustancias peligrosas como productos de combustión, químicos y fluidos corporales.

Procedimientos de Lavado: Seguir las instrucciones del fabricante y las normas. No se deben usar blanqueadores de cloro o productos clorados, ya que reducen seriamente las cualidades protectoras. Tampoco se deben usar solventes a base de petróleo para la limpieza de manchas. El secado al aire, lejos de la luz solar directa o indirecta y la luz fluorescente, es recomendado. No se deben usar secadoras automáticas ni limpiar en seco.

Inspección: Se deben realizar inspecciones de rutina y avanzadas. Las inspecciones de rutina incluyen revisar todas las capas por separado para detectar daños, cambios de color, suciedad, contaminación, fugas, fragilidad, etc. Las inspecciones deben realizarse al recibir el equipo, después de cada uso o al menos mensualmente, después de la exposición a calor, llamas, químicos o fluidos corporales, y después del lavado o reparación. Se deben inspeccionar el tejido exterior, la barrera interna, cintas reflectantes y cierres. Un traje que no ajusta correctamente o presenta daños compromete la protección.

Reparaciones: Las reparaciones deben realizarse de acuerdo con las pautas de la norma NFPA 1851 y por personal calificado.

Almacenamiento: Las prendas deben lavarse y secarse completamente antes de un almacenamiento a largo plazo. Deben almacenarse en temperaturas entre 25°F y 180°F, evitando el contacto con contaminantes como aceites, solventes o ácidos. No se deben almacenar en contenedores herméticos a menos que sean nuevos y no se hayan usado. Tampoco se deben almacenar en espacios habitables o en el compartimiento de pasajeros de vehículos para evitar la exposición prolongada a contaminantes.

Vida Útil y Retiro: La vida útil típica de un uniforme de bombero es de 3 a 5 años, dependiendo del uso y mantenimiento. Según la norma NFPA 1851, todos los elementos deben retirarse al cumplir los 10 años de su fecha de fabricación.

6. Consideraciones de Seguridad y Limitaciones:

Es fundamental comprender las limitaciones del equipo y los peligros inherentes a la labor de bombero.

Limitaciones del Equipo: Los trajes de bombero ofrecen protección limitada. No protegen contra todos los peligros presentes en un incendio. Las quemaduras pueden ocurrir incluso sin sentir calor o dolor y sin que el traje muestre daños. La penetración de calor radiante, convectivo o conducido puede ser rápida.

Químicos Peligrosos: La exposición a productos de combustión, químicos y fluidos corporales puede contaminar las prendas y ser perjudicial para la salud del bombero. Es esencial lavar y descontaminar el equipo después de la exposición a estas sustancias. En caso de exposición a químicos conocidos, se debe consultar con expertos para determinar la viabilidad de la descontaminación. Si el contaminante es desconocido, el equipo debe permanecer fuera de servicio hasta su identificación y posible descontaminación o desecho adecuado.

Ajuste Adecuado: Usar un traje que no ajusta correctamente reduce la protección y puede llevar a lesiones graves o restringir la movilidad en situaciones de emergencia.

Estrés por Calor: Los trajes con mayor protección térmica pueden ser más pesados, aumentando el riesgo de estrés por calor para el bombero. Existe un equilibrio entre la protección contra las llamas y la comodidad/reducción del estrés térmico.

7. Identificación y Trazabilidad:

Cada pieza del equipo de bombero debe contar con:

Número de identificación.

Talla.

Materiales con los que fue fabricado.

Forma de mantenimiento.

Este conocimiento forma parte de la integridad estructural del traje.

8. Proveedores y Marcas:

Se mencionan varios fabricantes y distribuidores de equipos de bombero, como:

ATP Extintores: Fabricantes y distribuidores de equipos de calidad en CDMX, que también proveen extintores y otros artículos relacionados.

Fire Equipment de México (FEM S.A.): Fabricantes de EPP con certificaciones ISO 9001:2015 y productos certificados con normas NFPA por laboratorios UL.

KPN Safety Solutions: Proveedores de productos de alta calidad que cumplen con normativas internacionales para la protección de bomberos.

LION Apparel: Una marca destacada de equipos de bombero, mencionada en el contexto de licitaciones y como proveedor de equipos certificados bajo normas NFPA, incluyendo modelos como Bodyguard Traditional y Janesville. LION también ofrece características opcionales como protección contra partículas (RedZone) y tiene un sistema de mantenimiento (LION TotalCare®).

Bristol, Viking, MSA: Otras marcas de trajes de bombero mencionadas.

9. Consideraciones Adicionales:

La evaluación de riesgos es clave al seleccionar el equipo adecuado, considerando el enfoque de extinción de incendios (ofensivo o defensivo), las funciones realizadas y la frecuencia de uso.

La adaptación del equipo a las tácticas operativas y condiciones ambientales únicas es crucial para garantizar la mejor protección, seguridad y eficiencia.

El valor de los uniformes puede variar dependiendo de la calidad, materiales y características adicionales. Se mencionan precios unitarios en el contexto de una licitación en Chile.

Los logotipos y otros elementos añadidos al traje deben ser del mismo material no combustible que el traje para evitar que se quemen y comprometan la protección.

En resumen, los uniformes de bombero son equipos de protección vital fabricados con materiales avanzados como Kevlar y Nomex, diseñados en múltiples capas para ofrecer resistencia al calor, las llamas, el agua, químicos y peligros físicos. El cumplimiento de normas internacionales como NFPA y EN es fundamental, así como el mantenimiento riguroso, la inspección regular y la comprensión de las limitaciones del equipo para garantizar la seguridad de los bomberos.

Contáctenos para Información

Autor del Blog Israel Valdez

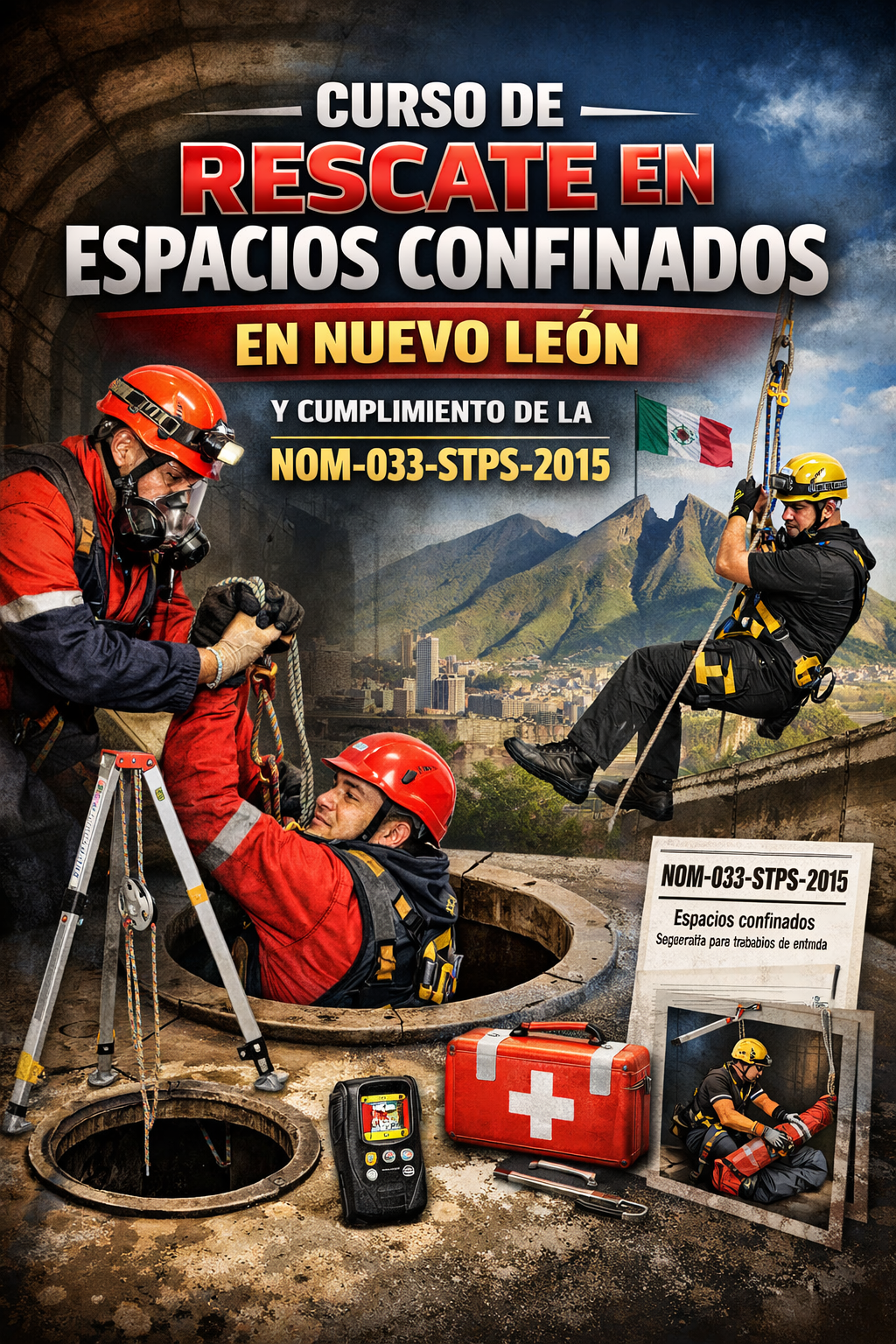

Optimice la seguridad de su industria en Nuevo León con nuestra guía exhaustiva sobre el Rescate en Espacios Confinados. Analizamos a fondo la NOM-033-STPS-2015, los protocolos de la NOM-034 y NOM-009, y cómo elegir un curso de capacitación que garantice cumplimiento legal, protección de la vida y continuidad operativa

Optimice la seguridad de su empresa en San Nicolás con nuestra guía exhaustiva sobre señalamientos de Protección Civil y cumplimiento STPS. Analizamos a fondo la NOM-026, NOM-002 y NOM-003, proporcionando estrategias de implementación para 2026, gestión de Programas Internos y prevención de riesgos industriales.

Optimice la seguridad de su empresa en Nuevo León con nuestra guía exhaustiva sobre señalamientos de Protección Civil y cumplimiento de la NOM-026-STPS. Aprenda sobre colores, formas, dimensiones y ubicación estratégica de señales para aprobar inspecciones y proteger su patrimonio. Incluye análisis técnico

Optimice la seguridad de su empresa en Monterrey con nuestra guía exhaustiva sobre señalamientos de Protección Civil. Analizamos la convergencia entre la NOM-026-STPS y la NOM-003-SEGOB, requisitos técnicos de fotoluminiscencia, ubicación estratégica y sanciones por incumplimiento en Nuevo León. Asegure su Programas In

Optimice su operación HAZMAT en México con nuestra guía exhaustiva 2026. Analizamos las actualizaciones clave de la STPS y la SCT, el cumplimiento de las NOM-018, NOM-005 y NOM-028, y las mejores prácticas en respuesta a emergencias. Evite multas y garantice la seguridad industrial con consultoría especializada

¿Busca cómo obtener la constancia DC-3 de HAZMAT en CDMX para cumplir con las inspecciones de la STPS? En este artículo analizamos los requisitos legales, las Normas Oficiales Mexicanas aplicables al manejo de materiales peligrosos y cómo garantizar que su capacitación técnica sea válida ante la autoridad laboral en la

Optimice el cumplimiento normativo de su empresa en Chihuahua. Guía técnica sobre la constancia DC-3 para el manejo de materiales peligrosos (HAZMAT), análisis detallado de la NOM-018-STPS-2015, NOM-005-STPS-1998 y los lineamientos de la STPS para la capacitación de trabajadores en el sector industrial chihuahuense.

Optimice la seguridad de su planta en Nuevo León con capacitación HAZMAT de alto nivel. Conozca los requisitos legales para la emisión de la constancia DC-3, el cumplimiento de las NOM-005 y NOM-018 de la STPS, y las mejores prácticas para el manejo de sustancias químicas peligrosas en el sector industrial.

Optimice la seguridad de su planta en Monterrey con nuestra guía sobre la constancia DC-3 de HAZMAT. Analizamos el cumplimiento de la NOM-005-STPS y la NOM-018-STPS (Sistema GHS), la importancia de la capacitación técnica y cómo evitar multas de la STPS mediante la certificación de competencias laborales.